橡膠壓延工藝及注意事項!

橡膠壓延工藝

壓延是指將混煉膠在壓延機上製成膠片或與(yǔ)骨架材料製(zhì)成膠布半成品的工藝(yì)過(guò)程,它(tā)包括壓片、帖合、壓(yā)型和紡織物掛膠等作業。

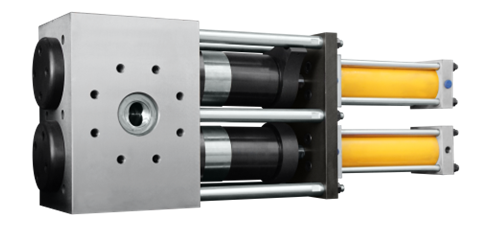

一:壓延機

壓延機一般由工作(zuò)輥筒、機架、機座、傳動裝置、調速和調距裝置、輥筒加熱和(hé)冷卻裝置、潤滑係統和(hé)緊急停車裝置等組成。

壓延機種類很多,為適應不同的工藝要求,共組輥筒有兩個、三個和四個不(bú)等。

兩輥排列形式有立式和臥式。

三輥排列形式有直(zhí)立(lì)型、L型、三角(jiǎo)型等。

四輥排列形式有L型、Z型和S型(xíng)等多種。

輥筒的數(shù)量及其排(pái)列形式對各種工藝操作(zuò)的難易、壓延半成品質量的高低都有(yǒu)很(hěn)大影響。

按工藝用途來分,主要(yào)有壓(yā)片壓延(yán)機(jī)、擦膠壓延機、通(tōng)用壓延機、壓型壓延機、貼(tiē)合(hé)壓延機、鋼絲壓延機等(děng)。

壓片壓(yā)延機:用於壓延(yán)膠片或紡織物貼膠。大(dà)多(duō)為三輥(gǔn)或四輥,各輥速度(dù)相等。

擦膠壓延機:用於紡織(zhī)物的擦膠。通(tōng)常(cháng)為三輥,各輥間有一定的速比,中輥速(sù)度大於上下輥的速度。膠料借助中、下輥之間的速比擦入紡織物中。

通用壓延機:也(yě)稱壓延機,兼有上述兩種壓延機的作用。通常(cháng)為三輥(gǔn)或四輥,各輥間的速比可以改變。

二:壓延工(gōng)藝

1:壓延前的準備工藝

在進行壓(yā)延前,需對膠料及紡織物進行預加工,即準備工藝。

1.1 膠料的熱煉及供膠(jiāo)

膠料進入壓(yā)延機(jī)之前,需(xū)要先將(jiāng)其在熱煉機上翻(fān)煉,這一工藝過程稱之為熱煉或預熱。熱煉的目的是提高膠(jiāo)料的混煉均勻性,進一步(bù)增加膠料的可塑性,提高膠(jiāo)料的溫度,增大熱可塑性。熱煉過程一般分兩步,都是雜開煉(liàn)機上進行(háng),步(bù)叫粗煉,通過低溫薄通,使膠料變軟而均勻;步叫(jiào)細(xì)煉,輥距較大,輥溫較高(gāo),以提(tí)高膠料溫度,獲得較大的熱可塑性。同時增(zēng)進膠(jiāo)料與紡織物的(de)粘(zhān)合性。粗煉輥溫一般為40℃-45℃;輥距2-5mm;薄通7-8次。而細煉輥溫一般是60℃-70℃;輥距7-10mm;翻煉6-7次(cì)。

熱煉和供膠過程:粗煉—細煉—供(gòng)膠—壓延機壓(yā)延(yán)。

1.2 紡織物烘幹

為了提高膠料與紡織物的(de)粘合性能,保證壓延質量,需要對紡織物進行(háng)烘幹,減少紡織物的含水量,一般控製含水率(lǜ)在1%-2%之內,含水率過大將降低橡膠與紡織物的粘附力,但過於幹燥會使紡織物變硬,在(zài)壓延過(guò)程中受損(sǔn)傷,降低強度。另外在烘幹過(guò)程中,使紡織物(wù)溫度升高也有利於橡膠分子通過熱運動滲透到紡織物縫隙中,增進橡膠和紡織物的粘(zhān)合。

紡織物的烘幹一般(bān)在立式或臥式幹燥機(jī)上進行(háng),幹燥機是一係列幹燥輥組成。經幹燥後的紡織物直接進入壓延機壓延,不能停放,以(yǐ)免吸濕回潮(cháo),因此,實際上烘幹機是與壓延(yán)機(jī)組(zǔ)成聯動裝置的(de)。

2:壓延工藝流程

1)壓片

壓片是將(jiāng)已預熱好的膠料,用壓延機在輥速相等的情(qíng)況下,製成一定厚度和寬度的膠片,可采用兩輥、三(sān)輥或四輥壓延機進行。

A:影響(xiǎng)壓片的速度分析如下

l 輥(gǔn)溫 輥溫取決於膠料的性質,通常含膠率高或彈性(xìng)大的膠料,輥溫應高些(增大熱(rè)可塑性);含(hán)膠率低或彈性小的膠料,輥溫應該低些。另外,為了使(shǐ)膠片在輥筒間順利壓延,各輥筒間應有一定的溫差。例如,天然橡膠包熱輥,膠片由一個輥筒移到另(lìng)一個輥筒時,後者的輥溫應該高(gāo)些;而一般合成橡膠則相反,易包冷輥,故此時輥溫的順序應與(yǔ)天然橡膠相(xiàng)反。

l 膠(jiāo)料可塑度 可塑度(dù)大,流動性好,膠片光滑,收縮性小,但可塑性(xìng)太大時易產生粘輥現象;可塑度低,流動性差,膠片不光滑,收縮率大。

l 輥速 輥速快,生產能(néng)力大,但收縮率大,表(biǎo)麵不光滑。壓延機的輥速應根據膠料的可塑度、溫度而定。

B:壓片中常出現(xiàn)的質量問(wèn)題及原因

壓片的質量要求是:表麵光(guāng)滑(huá)、厚度均勻、無縐、內部膠料致密、無氣(qì)泡等。常出現的質量問題原因如下:

內部(bù)有氣泡:因配合劑含水率高、軟化劑揮發性大、壓延溫度高、積膠過多、膠卷放入的不當、返回膠含水多、壓延膠片太厚等。

表麵皺縮:因膠(jiāo)料可塑度低、收縮率大(dà)、膠料與返(fǎn)回膠配比不均、熱煉不均等。

膠片表麵不光滑:因膠料的可塑度低、輥(gǔn)溫低、壓延速度快(kuài)、膠料有自硫膠粒等。

膠片厚度不均:因膠料可塑度不均、膠溫波動大導致收(shōu)縮不均、兩側輥距不一致(zhì)、卷取鬆緊不一樣等。

2) 貼合

貼合是通(tōng)過壓延(yán)機將兩層薄膠片(piàn)貼(tiē)合在(zài)一起的工藝過(guò)程。通常用於製造較厚、質量(liàng)要求較高的膠片和兩種不同膠料組成的膠片、夾布層膠片等。

貼合方法有二輥壓延機貼合法、三輥壓延機貼合法、四輥壓延機貼(tiē)合法(fǎ)。四輥壓延(yán)機貼合效率高、質量好、精度高,但壓延效應大。

3)壓型

壓型是將膠料製成一(yī)定斷(duàn)麵形狀的半成品或表(biǎo)麵有花紋的工藝過程,如製造膠鞋大底(dǐ)、力車胎胎麵等。壓型(xíng)可用二輥(gǔn)、三(sān)輥、四輥壓延機進行,其中必有一個輥或數個輥筒刻有花紋。

對壓型的要求是:規格準確、花紋清晰、膠料密(mì)致。

在膠料配方及工藝操作上應注(zhù)意入下幾點:

配方中應加入適量的填充劑,以降低(dī)含(hán)膠率,使壓延規格、形狀(zhuàng)準確、花紋(wén)清晰;

配方中加入適(shì)當的軟(ruǎn)化劑,提高膠料的可(kě)塑性,降低彈性(xìng);

必要時可加入適量的再生膠,再(zài)生膠可降低壓延、壓出的膨脹率,提高半成(chéng)品的挺性,從而使其(qí)規格準確、花(huā)紋清晰;

保證膠料有恒(héng)定的可塑度,為此對混煉膠的可塑度、熱煉程(chéng)度、返回膠摻用比例(lì)等都要嚴格控製;

壓型過程中采用提高輥溫、降低轉速等(děng)方法提高壓延質量;

壓延出來的半成品應迅速冷卻,使花紋定型、防止花紋流動變形。

4) 紡織物掛膠

A:掛膠(jiāo)方法

掛膠方法可分為貼(tiē)膠、壓力貼膠和擦膠(jiāo)三種。

貼膠:是在壓延機(jī)上利用兩個轉速相同的輥(gǔn)筒將一定厚度的膠片貼於紡織物上的過程(chéng)。貼膠常用三輥壓延機或四輥壓延機,三輥一次隻能貼一麵,四輥一次可貼兩麵。在貼膠時,進行(háng)貼合的兩個(gè)輥筒的轉速應相同,但供膠的兩個輥筒的轉(zhuǎn)速則即可(kě)相同,又(yòu)可不同,有一定速比,有利於氣泡,貼合效果(guǒ)較好。

壓力貼膠:這種方法形式上與貼膠相同,區別是兩(liǎng)個貼(tiē)膠輥筒之間也有一定量的積膠存在,利用堆積膠的壓力將膠料(liào)壓入(rù)布(bù)縫中。此法(fǎ)橡膠附著力好,但簾(lián)線易受(shòu)損害。

擦膠:擦膠是利用壓延機輥筒速(sù)比不同所產(chǎn)生(shēng)的剪切力(lì)和輥筒的擠壓力,將膠料擠壓擦入紡織物縫隙中去的過程。它(tā)通常(cháng)是在三輥或四輥壓延機上進行的。

擦膠時工作輥筒的速比在1:1。3-1:1。5範圍內,速比越大,擦入力越強,膠料的滲透就越好(hǎo),但紡織物受到的伸張力也越大,擦(cā)膠通常隻用於(yú)帆布掛(guà)膠(jiāo)。

B:掛膠工藝(yì)中的主要影響因素

可塑(sù)度:可塑度大,膠料流動性好,滲透力強,膠與布(bù)附著力好,膠布表麵光滑,收縮率小,但硫化膠強度低。以天然橡(xiàng)膠的(de)貼膠可塑度(dù)為0.4-0.5、擦膠可塑度為0.5-0.6較(jiào)為合適。

輥溫:輥(gǔn)溫高,膠料的(de)熱(rè)塑性提高,但(dàn)溫度過高時易(yì)產生焦燒。

輥速:輥速大,壓(yā)延速度快,生(shēng)產能力大,但膠料受力時間短,而收縮(suō)率大,膠布表麵不光(guāng)滑(huá)。而且由於受力時間短,膠料滲透到布縫中的能力下降,膠與布的附著力下降。輥速慢則效果相反。一般輥速視膠料的(de)可塑度而定,可塑度大,輥速快;可(kě)塑度(dù)小,輥速慢。

輥距:壓延時,上、中輥起供膠作用,其輥距大小根據掛膠厚度來(lái)定。中、下輥起(qǐ)貼合作用(yòng),其輥距大小直接影響掛膠質量。如中、下輥輥距過小,則紡織物不易通(tōng)過或者易被壓壞;若輥距過大,則失去輥的壓力作(zuò)用(yòng),膠(jiāo)層不能很好地貼在紡織物上,附著(zhe)力差。

C:掛膠中常見的質量問題及原因

掉膠:即膠層剝落下來。原因:紡織物幹燥不好(hǎo),含水率高;布麵有油汙、灰塵等雜物;膠料(liào)熱煉不均,可塑度小;壓(yā)延溫度(dù)低(dī)、速度快、輥距過大等。

簾布跳線、彎曲:膠料可塑度不均;布卷過鬆;中輥積膠過多,局部受力過大;簾布(bù)緯(wěi)線鬆緊不一。

出兜:這是簾布中部鬆而兩(liǎng)邊緊的現象。原因:紡織物受力不均(jun1),中部受力大於邊部;紡織物本身(shēn)密度不均勻,伸長率不一致。

壓偏、壓壞(huài)、打折:壓偏是由於輥距一(yī)邊大一邊小、遞布不正、輥筒(tǒng)軸承鬆緊不一致造成;

壓壞一般是由於(yú)操作不(bú)當所致,如輥距、速度、積(jī)膠控製不好(hǎo)等原因造成。打折則是由於墊布卷取過(guò)鬆、掛(guà)膠布與冷卻輥速不一(yī)致引起的。

表麵麻麵或(huò)出現小疙瘩:原因一般(bān)是膠料熱煉(liàn)不足、可塑度小;熱煉不(bú)均勻;溫度過高產生自硫或膠料中含(hán)有自硫膠粒等。

三、幾種常用橡膠的壓延特性

1)天然橡膠

熱塑性大、收縮率小、壓延容易。天然橡膠易粘附熱輥,壓延時應(yīng)適當控製各輥的溫差,以使膠片能在輥筒間(jiān)順利轉移。

2)丁苯橡膠

熱塑性小,收(shōu)縮率(lǜ)大,因此(cǐ)用(yòng)於壓延(yán)的膠料充分塑煉(liàn)。由於(yú)丁苯橡膠對壓延的熱,敏感性很,其操作與天然橡膠有所不同,壓延溫度應低於天然橡(xiàng)膠(一般低5℃-15℃),各輥溫差由高到低。

3)順丁橡膠

壓延溫度應比天然橡膠低些,壓延的半成品較丁苯橡膠膠料光滑、緊密和(hé)柔軟。

4) 氯丁橡(xiàng)膠

通用型氯丁(dīng)橡膠在75℃-95℃時易粘(zhān)輥,難於壓延。壓延應采用低溫法(65℃以下)或高溫法(fǎ)(95℃以上)。壓延後要迅速冷(lěng)卻。若在膠料中加入少許石蠟、硬脂酸或摻用少量(liàng)順丁橡膠可減少粘輥現象(xiàng)。

5) 乙(yǐ)丙橡膠

壓延性能良好,可以在廣泛的溫度範圍內(80℃-120℃)連續作業,溫度(dù)過低時膠料(liào)收縮率大,易產生氣泡。另外,壓延膠料應選擇適當的門尼粘度(dù)。

6) 丁基橡(xiàng)膠

在無填料時不能(néng)壓延(yán),填料多時則較易壓延。丁基橡膠粘冷輥,脫熱輥,壓延時各個輥筒應保持一定的溫度範圍。

7) 丁腈橡膠

熱塑性小,收縮(suō)性大,在膠料中加入(rù)填(tián)充劑或軟化劑可減少收縮率。當填充劑的重量占生(shēng)膠重要的50%以上時,才能得到表麵光滑的壓延膠片。丁腈橡膠膠料粘性小,易粘冷輥。

四、橡(xiàng)膠壓延的注意事(shì)項

橡膠的壓延(yán)工藝包(bāo)括將膠料製成一定厚度和寬(kuān)度的膠片;在膠片(piàn)上壓出某種花紋,以及在作為(wéi)製品結構骨架(jià)的織物(wù)上覆上一層薄(báo)膠(如插膠、貼膠)等。根據產品的種(zhǒng)類和外觀的不同(tóng),具體壓延工藝(yì)有壓片、壓型、簾布(bù)貼膠和帆布擦膠。橡膠經壓延製作出的(de)成品(橡膠氣囊、堵水氣囊等)使橡膠本身(shēn)的特性加強。

用作壓延的膠料,應要求有(yǒu)良好的包輥性,流動性,焦燒性和收縮性。在進行(háng)配方設(shè)計時,應注(zhù)意以下幾點:

1、各種生膠的壓延特性(xìng):天然生生膠強(qiáng)度高,包輥性好,流動性好(hǎo),易於進行壓延,順丁膠次之,氯丁膠包(bāo)輥性好,但對熱敏感(gǎn)性大,易產生粘(zhān)輥,丁苯膠和丁晴膠流動(dòng)性差,比較難以進行壓延,壓延膠片收縮性大,無論選用哪種生膠,都須有足夠低的粘度值(zhí),才能獲得良好的流動性(xìng);

2、填料的選擇:在一般壓延中,都要配入一定(dìng)量的填料(liào),有利於壓延操作,炭黑,白炭黑,碳酸鈣都很適用。陶土不宜使用,再生膠有(yǒu)利於壓延;

3、加入軟化劑可取得良好壓延效(xiào)果,但應根據具體的壓延作業的要求加以選用,壓(yā)片要求膠片有(yǒu)一定的挺(tǐng)性,不易(yì)變形(xíng),采(cǎi)用增塑(sù)作用不(bú)太(tài)大的軟化劑:如油膏。固體古馬樹(shù)酯,瀝(lì)青,鬆香(xiāng)等;

4、硫(liú)化體係:壓延製作通常在較高溫(wēn)度(90-110℃)下進行,、對於硫化體(tǐ)係(xì)的選擇首先應考慮不易焦燒。通常壓延膠料的(de)門尼焦燒時間應控製(zhì)在20-25分鍾以上。

南京天美麻花星空MV高清免费观看機械有限公司

來源: 橡膠技術(shù)網

產品

同類文章排行

- 密煉機(jī)一般可能出現小故障的解決方案!

- 如何(hé)讓密煉機達到(dào)良好的塑煉效果(guǒ)?

- 橡膠壓延工藝及注意事項

- 橡膠修邊機異(yì)常情況怎麽(me)處理?

- 如何正確的(de)操作橡膠切條機?

資訊文(wén)章

您的瀏覽曆史

天美麻花星空MV高清免费观看首頁

天美麻花星空MV高清免费观看首頁